Система генерации электроэнергии путем газификации биомассы

Предисловие:

Система газификации биомассы вырабатывает ценный газ, именуемый производителем как — “Сингаз” (Синтетический газ). Биомасса (сельскохозяйственная), используемая для этой цели, представлена такими материалами, как: рисовые стебли, рисовая шелуха, хлопковые стебли, стебли кукурузы, проса, древесная пыль, отходы сахарного тростника, пшеничная солома, шелуха трахикарпуса и другие формы биомассы. Система может вырабатывать электроэнергию в диапазоне от 400 кВт – до 15,0 MВт с помощью нескольких параллельных модульных устройств.

Так как сама по себе биомасса почти не содержит серы, в процессе газификации не будет выбросов оксида серы (SOx). Тогда как топлива, такие как дизельное топливо и вязкий мазут, содержат значительное количество серы. Вязкий мазут может содержать около 4% серы и поэтому требует специальной дополнительной обработки с целью нейтрализации подобных выбросов.

Таким же образом, в процессе газификации биомассы, при получении сингаза, практически не будет выбросов закиси азота (если вообще будут) (NOx), что впоследствииs обусловит незначительный объем выбросов в двигателях сгорания.

Концепция и эффективность системы:

Выработка 1 кВт энергии требует всего 1,35 — 1,95 кг рисовой шелухи, древесной пыли или стеблей растений в качестве топлива. Вода, применяемая для охлаждающей системы процесса, может повторно использоваться после очистки, что исключает наличие вредного воздействия на экологическую систему и окружающую среду. Собственное потребление энергии этой системой очень низкое, в процентном соотношении — 6-9% общей генерируемой энергии.

Этот проект является идеальным вариантом для территорий, где в наличие есть большие объемы ресурсов биоотходов фермы, районы с лесами вблизи и т.д.

С учетом вышеупомянутых особенностей, рентабельность подобной энергоустановки принесет высокие показатели возврата инвестиций в максимально краткие сроки… Причина таких высоких показателей заключается в несущественной стоимости топлива, равной примерно НУЛЮ, затраты включают лишь работы, сушку и измельчение (если это древесина)… Цена топлива большинства электростанций составляет примерно 60-75% отпускной цены электроэнергии, в нашем же случае, экономия составляет примерно 70% в сравнении с другими формами электростанций.

С учетом вышеупомянутых особенностей, рентабельность подобной энергоустановки принесет высокие показатели возврата инвестиций в максимально краткие сроки… Причина таких высоких показателей заключается в несущественной стоимости топлива, равной примерно НУЛЮ, затраты включают лишь работы, сушку и измельчение (если это древесина)… Цена топлива большинства электростанций составляет примерно 60-75% отпускной цены электроэнергии, в нашем же случае, экономия составляет примерно 70% в сравнении с другими формами электростанций.

Принцип выработки энергии путем газификации биомассы очень легок для понимания, обслуживание характеризуется простотой и экономичностью, установка не имеет в наличие высокого пара под давлением/котлов, турбин и обладает простой схемой запуска и эксплуатации подобно газовому генератору- НЕТ НИКАКОЙ ДЫМОВОЙ ТРУБЫ!!!

Энергоустановка требует малых площадей для своего размещения. Она экологически чистая, просто монтируется, и может газифицировать большинство видов сельскохозяйственной биомассы. Это, в свою очередь, даст возможность получить источник ценной электроэнергии низкой стоимости.

Технические данные:

С целью удаления сажи, частиц золы и дегтя в вырабатываемом из биомассы газе — “Сингазе” и предотвращения образования вторичного загрязнения окружающей среды, оборудование газифицирования биомассы эффективно использует механические и электронные системы, которые способны снизить уровень сажи, пыли и содержание дегтя в вырабатываемом газе до некоторой степени, оборудование сбора сажи, золы и дегтя является эффективным, оно проектировалось и разрабатывалось в основном для широкомасштабных электростанций на органическом топливе, химических заводов и мусоросжигательных установок. Так как расход нашего “Сингаза” относительно мал в рамках обычных проектов генераторов, газифицирующих биомассу, и есть некоторые различия между газом биомассы и газом, обрабатываемым в электростанциях на органическом топливе, такие как низкая температура, меньший объем кислорода, большинство требований газификации биомассы можно удовлетворить путем принятия различных технологий.

Размер частицы сырья должен составлять ≤ 2 cм, влагосодержание ≤ 20%. Вся система, при необходимости, может поставляться в комплекте со специальным устройством сушки, которое представлено специальной сушильной системой, источником нагрева которой является остаточное тепло с целью просушивания.

Система выработки энергии путем газификации

Серия HG системы газификации биомассы

Пиролизная газификация биомассы имеет различный коэффициент производительности сажи и смолы при разных рабочих температурах. Если температура коксования составляет 400-600°С, коэффициент производительности смолы равен 13%-37%, и 5%-15% при использовании топки газификации с фиксированным слоем, при рабочей температуре 800°С, коэффициент производительности в топке газификации с флюидизированным слоем равен 2,5%. Содержание смолы в сыром энергетическом газе — “Сингазе” без обработки составляет 1-3 г/Нм3. Сингаз должен быть конденсированным с целью удаления сажи и смолы перед тем, как они поступят в двигатель внутреннего сгорания. Как известно , теплотворность смолы очень высока и составляет 30 мДж/кг (7,140 ккал/кг). Теплотворная способность смолы повышается до 10% общей теплотворной способности газа.

Стандартный Сингаз не должен иметь значение твёрдых частиц более чем 50 мг/м3, которое является наиболее допустимым показателем для двигателей внутреннего сгорания, некоторые производители двигателей также требуют, чтобы содержание пыли/золы/сажи составляло 25 мг/Нм3, 10 мг/Нм3.

В нашей же системе газификации, в соответствии с практическими эксплуатационными испытаниями, выходное содержание сажи, смолы, золы и пыли составляет < 23 мг/Нм3.

Серия HG — Системы газификации биомассы

Технические характеристики:

|

№. |

Изделие Мощность |

400 кВт |

800 кВт |

1 MВт |

1,5 MВт |

2,0 MВт |

3,0 MВт * |

|

1 |

Строительная площадка (м2) |

350 |

400 |

480 |

550 |

600 |

740 |

|

2 |

Высота основного здания (м) |

6 |

6 |

6 |

6 |

6 |

6 |

|

3 |

Охлаждающий бассейн — L x W, Глубина 3 м |

12×5 |

15×5 |

18×5 |

22×5 |

25×5 |

27×5 |

|

4 |

Общая масса единицы (т) |

22 |

28 |

32 |

40 |

50 |

61 |

|

5 |

Объём выпуска «Сингаза» (Нм3/ч) |

1,400 |

2,800 |

3,500 |

5,300 |

7,000 |

10,500 |

|

6 |

Потребление сырья (биомассы) (кг/час) |

700 |

1,400 |

1,750 |

2,700 |

3,500 |

5,400 |

|

7 |

Допустимое содержание влаги в материале (%) |

16 |

16 |

16 |

16 |

16 |

16 |

|

8 |

Эффективность газификации (%) |

65 |

65 |

65 |

65 |

65 |

65 |

|

9 |

Собственное потребление (кВт) |

39 |

73 |

84 |

130 |

160 |

210 |

|

10 |

Габариты газификатора (м) |

Ø1,4, H=7,5 |

Ø2,0, H=10,0 |

Ø2,2, H=12,0 |

Ø3,0, H=12,0 |

Ø3,7, H=14,0 |

|

|

11 |

Тип разгрузки золы |

Сухой |

Сухой |

Сухой |

Сухой |

Сухой |

Сухой |

* Мы выпускаем специальные модульные устройства мощностью до 15,0 MВт! Газификация биомассы путем стандартных двигателей-генераторов газа сгорания.

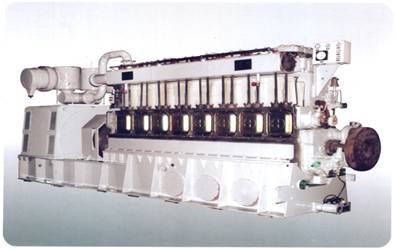

СПЕЦИАЛЬНЫЙ ПЕРЕОБОРУДОВАННЫЙ ДВИГАТЕЛЬ «СИНГАЗА»

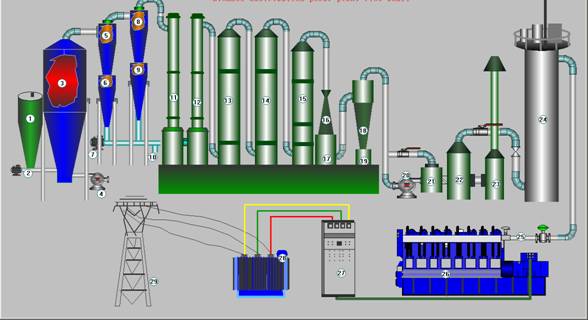

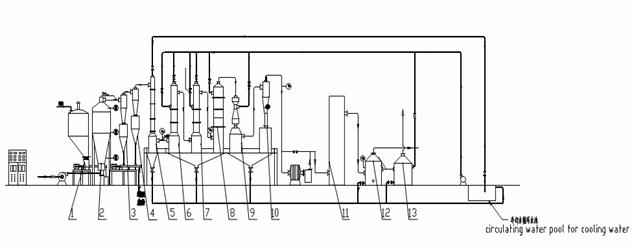

Технологическая схема системы выработки энергии путем газификации биомассы

Загружаемая биомасса: солома, шелуха, кукуруза, древесная стружка/мука, шелуха трахикарпуса, кокосовые отходы, опилки эвкалипта, жмых.

АнализСингаза:

CO:12-18%, CO2: 10-16%, CH4: 4-8%, H2: 3-7%, CnHm: 1-1.4%,

O2: 0.5-1.2%, N2: 54-60%.

Теплотворная способность — 5,200 кДж/Нм3 (низшая теплотворная способность 1,240 ккал/Нм3, высшая теплотворная способность 1,350 ккал/Нм3).

Содержание сухой золы после газификации (примерно 25% сырого материала):

| Плотность в свободном состоянии: | 172.5 кг/м3 |

| Плотность в сжатом состоянии: | 295 кг/м3 |

| Углеродная (при использовании рисовой шелухи) зола: | 40 — 45% |

| Содержание кремнезёма: | 43 — 52% |

Резервуар циркулирующей воды для охлаждения

| 1. | Временный бункер/силос | 8. | Абсорбирующий узел пузырей/пены |

| 2. | Газифицирующая печь CFB | 9. | Агрегат удаления кокса (Вентури) |

| 3. | Циклонный пылесборник 1 | 10. | Водоотделитель |

| 4. | Циклонный пылесборник 2 | 11. | Электростатический осадитель (ESP) |

| 5. | Осадитель в трубах | 12. | Буферное устройство. |

| 6. | Разбрызгивающий скруббер 1 | 13. | Ловушка с водяным уплотнением – предотвращает обратную утечку газа |

| 7. | Разбрызгивающий скруббер 2 |

Принципы работы системы:

Подача из бункера сырья и воздуха может регулироваться сжигание происходит на флюидизированном слое при нормальном давлении, топка с регулируемой температурой позволяет потоку сырья быть подвергнутым пиролизной газификации и получать вырабатываемый газ — “Сингаз”, в то же время в топке происходит процесс термического растрескивания газофазного дегтя.

Эффективность получения Сингаза путем газификации достигается с помощью двух стадий высокоэффективного циклонного — удаления сажи, пыли и золы, затем сырой Сингаз поступает в систему очистки и охлаждения и после повторной очистки, включая электронные системы, и лучшего охлаждения в несколько этапов, очищенный Сингаз подается в газохранилище, и, путем регулирования и управления давлением в большой емкости, можно обеспечить устойчивый непрерывный поток в генераторы, оснащенные двигателями сгорания.

|

|

Сырьё* |

Подача сырья (кг) на 1 кВт-ч |

|

1 |

Древесные опилки |

1,4-1,5 ㎏/кВт-ч |

|

2 |

Стружка эвкалипта |

1,2-1,3 ㎏//кВт-ч |

|

3 |

Древесная стружка (сведения) |

1,4-1,7 ㎏/кВт-ч |

|

4 |

Пыль кокосового волокна |

1,6-2,0 ㎏/кВт-ч |

|

5 |

солома |

1,7-1,8 ㎏/кВт-ч |

|

6 |

Пальмовые ветви |

1,7-1,9 ㎏/кВт-ч |

|

7 |

Рисовая шелуха |

1,7-2,0 ㎏/кВт-ч |

|

8 |

Стебли растений |

1,7-2,0 ㎏/кВт-ч |

|

9 |

Выжимки сахарного тростника |

1,7-2,0 ㎏/кВт-ч |

* В большинстве случаев, затраты при использовании этого сырья равны НУЛЮ

Выработка энергии:

Изготовленные согласно общепринятых стандартов газовые двигатели сгорания могут оснащаться генераторами 50 или 60 Гц, двигатели нуждаются в незначительном ежемесячном обслуживании, другие осмотры следует проводить раз в год в соответствии с инструкциями производителя.

Соединение генераторов к электрической сети выполняется путем модульных устройств согласно с общепринятыми стандартами. Распределительная аппаратура, синхронизация, станции увеличения напряжения и т.д. также могут быть предоставлены.

* Преимущества нашей газификации: простота эксплуатации неопытным персоналом, отсутствие необходимости в инженерах, отсутствие пара, нет НИ котла, НИ высокого давления, незначительные работы по прокладке труб, стандартные двигатели внутреннего сгорания, основные строительные работы, которые можно выполнить через 6 — 8 месяцев после оформления заказа!!!

Свежие комментарии